减速机噪音大的原因

减速机在使用时间过长后会出现噪音过大现象,噪音过大会影响减速机使用效果和质量;解决减速机噪音大进行深入分析,得出以下几点原因,并提供解决办法:

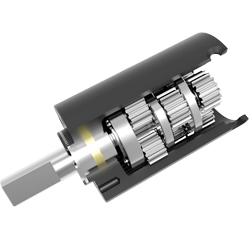

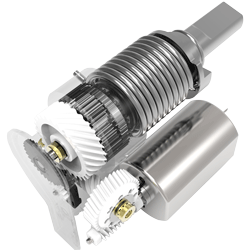

1.减速机的齿轮出现损坏,导致齿轮之间出现大量的磨损和振动,从而导致了减速机在运行过程中出现很大的噪音,还影响正常的机械设备工作。

2.减速机安装的位置不平稳,导致在运行过程中,减速机因为放置不稳定,从而导致在使用过程中会摇晃,出现噪音现象。

3.减速机的内部机械故障,减速机的内部零件损坏或是短缺也会影响减速机的正常使用,产生噪音。

4.减速机不正当使用,减速机这样的机械设备需要专业的技术人员进行操作,如果操作不当,减速机的负载和转速以及其他设置不正常就很容易产生噪音。

5.减速机的零件齿轮的参数与结构设计对噪声的影响;一对齿轮在传动时。它们的重合度越大,那么产生的噪音就越低。当然重合度越小其噪音也就越高。意味着同时参与啮合的轮齿对数增多,对于提高齿轮传动的平稳性,降低噪声及提高承载能力都有着重要意义。

6.齿轮的精度等级是噪声等级的重要标志;对于标准系列的减速机来说,齿轮的制造精度决定着它的噪声值。齿轮精度越高其啮合齿面接触斑痕越密集,整个齿面上都有接触斑痕,其噪声越低。反之齿轮精度越低其啮合齿面接触斑痕较小,齿轮在其接触宽度上不能完全啮合,则运转不平稳,甚至造成撞击,使噪声值升高。

7.齿面点蚀产生的冲击及噪声;传动齿轮受载运转一段时间后,常常在齿面节线附近出现小块金属脱落,形成点蚀,由于硬齿面齿轮具有承载能力大、体积小、重量轻、传动质量好等优点。被广泛应用,虽然硬面齿轮不易点蚀。但点蚀一经发生就不易跑合。齿面的点蚀会随着工作时间增大而不断地迅速扩展。发展成为扩展性点蚀。使齿形彼此破坏,增大了工作噪声和冲击。而冲击落下的金属碎屑又加速了齿面的磨损,从而使齿轮传递不平稳而产生噪声。

8.齿轮加工误差容易导致噪声;齿轮加工时产生的误差导致噪声主要是由于齿距累积误差及齿形误差造成的。齿距累积误差是由于制齿时齿坯的回转轴线与齿轮工作时的回转轴线不重合造成齿轮齿厚不均匀。齿形误差主要是滚刀在制造、刃磨和安装中存在误差造成齿面出棱、齿形不对称、根切及后续加工校正不充分,使齿轮传动不平稳。出现脉动、根切及打齿现象进而产生噪声。

9.内齿圈及行星架加工误差导致噪声; 内齿圈径向跳动误差对浮动件的浮动量影响大。因此对其内齿圈径向跳动量应严格控制。内齿圈由于加工和热处理工艺选择不当。造成热处理后齿形、齿向及齿距等参数都发生变化也是导致噪声重要原因之一。行星轮架加工过程中行星轮轴位置度偏差直接影响齿轮副的侧隙.必要的侧隙对减速机的正常运转、润滑、热胀冷缩不卡堵十分重要,但侧隙过大会在正反转换向时产生冲击从而产生噪声。

减速机的噪音产生主要是源于传动齿轮的摩擦、振动以及碰撞,如何有效降低及减少噪声,使其更符合环保要求也是国内外一个重点研究课题。降低减速机运行时的齿轮传动噪声已成为行业内的重要研究课题,国内外不少学者都把齿轮传动中轮齿啮合刚度的变化看成是齿轮动载、振动和噪声的主要因素。用修形的方法,使其动载荷及速度波动减至小,以达到降低噪声的目的。这种方法在实践中证明是一种较有效的方法。但是用这种方法,工艺上需要有修形设备,广大中、小厂往往无法实施。

经过多年研究,提出了通过优化齿轮参数,如变位系数、齿高系数、压力角、中心距,使啮入冲击速度降至小,啮出冲击速度与啮入冲击速度的比值处于某一数值范围,减小或避免啮合节圆冲击的齿轮设计方法,也可明显降低减速机齿轮噪声。对于减速机的噪音问题,也可以迈特雷超级密封剂或润滑剂,它是一种极好的齿轮箱添加剂,可以在部件上形成一种惰性材料薄膜,从而降低摩擦、齿轮噪音以及泄露。